製造業のリーダーが語る業務マニュアル管理の秘訣: 現場からの実践的アドバイス製造業のリーダーが語る

はじめに

「製造業のリーダーが語る業務マニュアル管理の秘訣」―― こんにちは、私はプロダクトマネージャーSです。製造業界の現場に近いところで様々な改善のリーダーシップを担ってきました。業務マニュアル管理は、私たちの生産性と品質に直結する重要な要素です。今回の記事では、私が実際に経験した課題や成功のポイントを共有します。私自身の経験から得た洞察が、皆さんの業務マニュアル管理に役立つことを願っています。

私が経験した課題

私がこれまでに経験した課題の場面は以下のようなものがありました。

業務マニュアルが作業標準として機能していない。

ラインが違うけど、同じ仕事をしている現場で、ルールややり方がまちまちになっており、品質が安定しない。

既になくなった作業に関するもので、実質死んでいるような業務マニュアルがいつまでも残っている。

業務マニュアルに網羅性がない。

全て製造プロセスに点検表があってしかるべきだけど、内部監査で一部のプロセスに点検表がないことが発覚した。

全てのプロセス(仕事)には業務マニュアルがあるべきだけど、全てのプロセス(仕事)が把握できていない。

業務マニュアルが逐一更新されず、生きた文書となっていない。

作業標準を文書化するのが重要なのは理解しているけど、文書の更新手続きがめんどくさい。

文書の体裁から更新方法まで、社内ルールが色々あり、正直わからないし、いちいち聞くのも嫌だ。

対応策

業務マニュアルを統廃合する。

今から業務マニュアルを整備する場合であれば、この課題はないかもしれませんが、私が担当する工場は数千人規模と大きく、ISO9001も取得している為、形上の業務マニュアルは無数に作られていました。(その数、600以上、、、)

ただ、ラインは異なるが業務内容は同じなのに業務マニュアルが別々で作業標準化されていなかったり、業務そのものがなくなる・別の業務に置き換わったりするなどで、使われなくなった死んだ業務マニュアルがいくつもあるなどの課題がありました。これに対しての解決策は、ズバリ「業務マニュアルの統廃合」です!同じ業務は一つの文書に統合し、要らない文書は廃棄する。要は文書の5Sですね(笑)この悩みを抱えている工場は、まずはこういうところから組織的にやっていった方がいいと思います。(私の事例では文書数が60%程度に圧縮されて、すっきりしましたよ。)

業務マニュアルをプロセス(仕事)単位に体系化する。

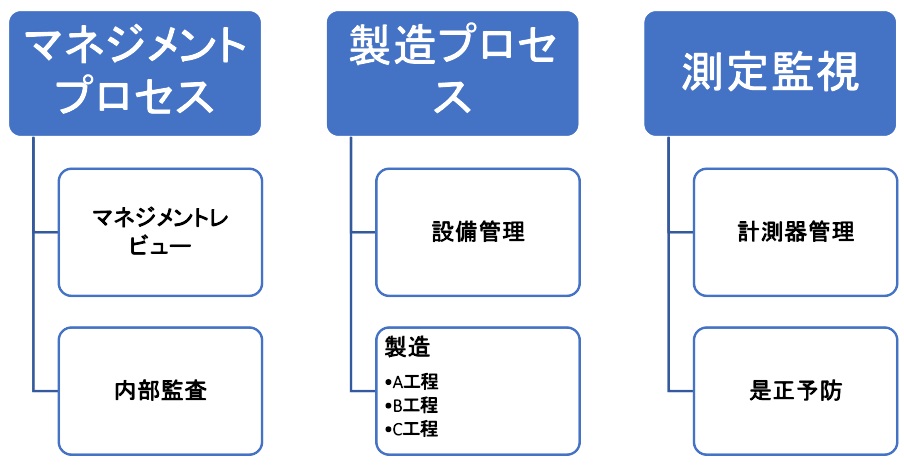

あなたの工場では、業務マニュアルをどのような体系で管理されているでしょうか?組織別でしょうか?それとも、ISO9001を取得している工場であれば、それにならって条文別でしょうか?

私が担当する工場は、元々このISO9001の条文に倣って体系化されていました。私が入社する前からこうだったので、何を意図してこうなったかは分かりませんが、ISOの更新審査では説明しやすいメリットはあるものの、実際使う側からしたらどこになるがあるかわかりづらかったです。これに対しての解決策は、「プロセス別にフォルダ分けする」ことです。プロセスという言葉が分かりづらければ仕事別に分けると考えてください。

※あと、組織別に分けるのも、一見利にかなっているように見えますが、一つの組織の中に機能の機能の異なる複数の業務があったり、複数の組織が同じ業務を担当製品で分担している場合などは注意が必要です。

また、業務マニュアルといっても、組織によっては作業標準書(手順書)だったり、呼び名もそれぞれだと思います。下記のリンクでは、業務マニュアルと作業手順書の違いについて、説明してくれていて参考になります。文書のレベルに応じて、上位文書・下位文書を明確にすることが体系化に役立つと思います。

作業の履歴を記録・管理したい|KnowledgeSh@re|富士通ラーニングメディア (knowledgewing.com)

業務マニュアルの更新コストを下げる。

最後は、「業務マニュアルの更新コストを下げる」です。あなたの工場では、文書を何で管理しているでしょうか?紙で管理しているのであれば、検索性が悪かったり、承認フローが煩雑であったり、最新版管理ができないなど、多くの不便があるでしょう。多少、不便だけど慣れてしまって問題ないと思っていらっしゃる方も工場の中にはいると思いますが、そこには見えない更新コストが発生しています。コストが高いと、業務マニュアルを更新することが億劫になったり、時間がかかってしまって後回しになったりと、一見すると見えない問題点が潜んでいます。全文検索機能や、ワークフロー機能のある文書管理システムを導入するなどして、デジタル環境を整えて、更新コストを下げ、改善のサイクルが回りやすくしてあげることが有効かと思います。

まとめ

記事を読んでいただいた皆さんの置かれた状況によって、業務マニュアル管理のレベルは様々だと思います。既に改善できている工場の方は、過去から改善してきたことに共感頂き、これからの工場の方は、改善の参考になれば幸いです。工場や組織を変える改善は、一筋縄ではいかないものばかりですが、同じ製造業の人間として一緒に頑張っていきましょう!